كيف تصنع مكبس هيدروليكي بيديك؟

تعتبر المكبس الهيدروليكي آلية مفيدة في الحياة اليومية ، جنبًا إلى جنب مع قضيب وأنبوب وآلة ثني ، ورافعة ورافعة... في أبسط الحالات ، تقوم بضغط النفايات العضوية في قوالب يمكن استخدامها لتسخين الموقد ، على سبيل المثال ، في منزل ريفي.

تطوير الرسم

العنصر الرئيسي للضغط هو الإطار ، حيث يتم تنفيذ الرسم وفقًا للحمل المخطط له على هذا الجهاز.... يتكون السرير على شكل هيكل مستطيل ، حيث يوجد مقبس به مكون ضاغط يضغط على قطع العمل أو يتم تدوير الأجزاء بالفعل لمنحهم المعلمات المحددة. يختلف تنفيذ السرير (الإطار) باختلاف المهام التي تواجه العامل ، والتي يقتصر نشاطها على استخدام المطبعة والآليات الأخرى المدرجة في خط الإنتاج الذي يعمل فيه.

الشرط الرئيسي للسرير هو مقاومة عالية للتشوه. يتعرض لضغط متزايد دون أن يفقد شكله.

يتم توجيه التمدد في اتجاهات مختلفة - يرتكز المقبس ، الذي يعمل كآلية تشغيل رئيسية ، لأعلى ولأسفل. يجب أن يكون عمل الكسر الذي يجب أن يكون نصف أو ثلاث مرات أقل من عامل الأمان لهذا الهيكل. هامش الأمان ضروري - بدونه ، سيفشل التثبيت بأكمله بسرعة.

يتم تصنيع الجزء السفلي من الإطار وفقًا للثبات المتزايد للسرير بأكمله. يتم تحديد عرض الامتداد من الداخل مع مراعاة أبعاد الأجزاء وقطع العمل التي تمر بمراحل المعالجة على هذا الجهاز. لا يشغل المكان الأخير الأبعاد الكلية لمكونات الوحدة بأكملها.

عند حساب ارتفاع الامتداد الداخلي للسرير ، اجمع معًا ارتفاع الرافعة والرفع النسبي للمسمار الخاص بها ، وسمك الفراغ المراد الضغط عليه والمنصة الرئيسية. يمكن تمثيل إنتاج المطبعة بعدة مراحل.

- يتم وضع المقبس على القاعدة السفلية ، والجزء أعلى من ذلك بكثير.

- يتم ممارسة الضغط من قضيب الرافعة إلى قطعة الشغل بواسطة الجزء الديناميكي الذي يتم ضغطه بنشاط.

يتحرك جزء العمل (المتحرك) من المكبس على طول الموجهات الفولاذية ، مما يمنع حركته الأفقية إلى الجانب. لإعادة جزء العمل إلى حالة التفريغ ، يتم استخدام الينابيع ، حيث يتم ربط الأطراف السفلية بالقاعدة والأطراف العلوية - فوق المستوى المتحرك. عند صنع الرافعة الخاصة بك ، فأنت بحاجة إلى حساب صلابة الينابيع بدقة: قيمته الصغيرة جدًا لن تعيد الموقع مرة أخرى في الوقت المطلوب ، وبسبب ذلك ستظل العملية التكنولوجية (الإنتاج) خامدة لثواني ودقائق إضافية. سيتطلب الزنبرك شديد الصلابة تكاليف طاقة كبيرة لجلب الضغط إلى أقصى حالة ضغط للجزء أو قطعة العمل. يجب أن تستجيب الينابيع بسرعة وبدقة دون تأخير.

الطريقة الثانية ، والتي بموجبها يتم تجميع آلة الضغط ، التي صنعها السيد بيديه ، تتكون من عدة مراحل مهمة.

- يتم وضع الشغل على القاعدة من الأسفل.

- يتم وضع المقبس على منصة ديناميكية. الينابيع متصلة به ، وربطه بأعلى السرير.

تتضمن كلتا الطريقتين حجرة مدخل ، يبدو أن قضيب الرافعة مثبت بها ، دون أن يتحرك بسبب الأدلة. يتطابق قطع الأنبوب على طول القطر الداخلي تقريبًا مع قطر قضيب الرافعة - يتم التأكد من دخوله إلى هذا الأنبوب تحت قوة كبيرة ، مما لا يسمح له بالخروج منه.

من المستحيل ضبط ارتفاع منطقة العمل - بسبب هذا ، على الرغم من أن مخطط الوحدة مبسط في التجميع ، فإن نطاق تطبيقه يضيق بشكل كبير.

ستكتسب المطبعة ذاتية الصنع وظائف وراحة إضافية عندما ينفذ السيد في تصميمه ضبط الضربة الحرة للدبوس. سيسمح ذلك بتشكيل أجزاء أطول وأسمك. يتم تقليل تسلسل الإجراءات إلى المراحل التالية.

- في الجزء السفلي من السرير ، داخل محيط إطاره ، يتم وضع مستوى إضافي يتحرك على طول الموجهات على طول محرك لولبي مع مكون توجيه. سيسمح لك ذلك بكشف المساحة الخالية بشكل كبير للضغط على الفراغات.

- عندما لا يكون الخيار الأول مناسبًا ، يمكنك عمل توقف قابل للفصل في الوحدة ، والتي ، في الواقع ، عبارة عن منصة ديناميكية قابلة للإزالة... يمكنك إصلاح هذا التركيز باستخدام مثبتات مثبتة بمسامير. يتم قطع الإطار من خلال الثقوب - لا يمكن تغيير عرض المسافة البادئة بين اثنين من البراغي المتجاورة. المسافة بين الثقوب ليست أكثر من طول الشوط الحر لمقبس المقبس.

- يكون الخيار ممكنًا عند قطع الفواصل القابلة للاستبدال ذات السماكة غير المتكافئة من أنبوب احترافي أو قضيب من الفولاذ.

يتم استخدام بعض أو كل هذه الطرق أحيانًا مع بعضها البعض. عند تطوير الرسم بنفسك ، ضع في اعتبارك أبعاد جميع المكونات بالتفصيل ، بما في ذلك التأجير الاحترافي ، المستخدم كمستهلك للإطار.

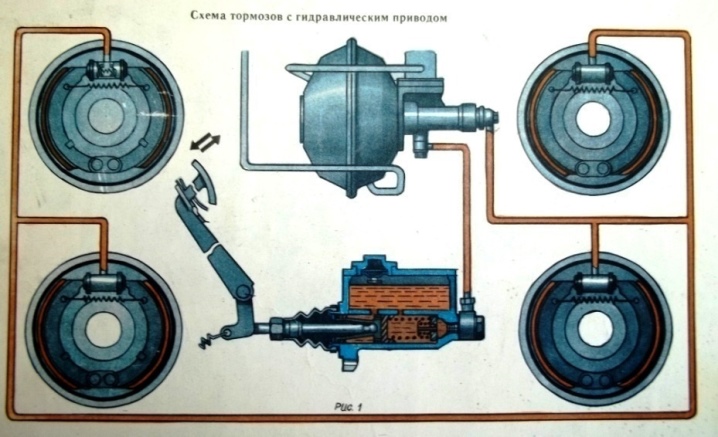

تتميز الآلة الهيدروليكية بميزة على الآلة الميكانيكية البحتة - لا يوجد مخفض ، ولا تحتفظ التروس بقوة التأثير بأقل الخسائر ، والتي تحدث فقط عند استخدام المكونات الهيدروليكية. لقد أثبتت صناعة السيارات ذلك: الكبح بالهيدروليك أكثر كفاءة ، والنظام الهيدروليكي أقل عرضة للتآكل والتلف من النظام الميكانيكي البحت ، مع الحفاظ على كفاءة عالية.

الأدوات والمواد

عند التصنيع الذاتي للمكبس ، يتم استخدام المواد الاستهلاكية التالية ، وكذلك الأدوات:

- العاكس اللحام والأقطاب.

- مطحنة ومجموعة من أقراص القطع.

- جاك؛

- زوج من الينابيع

- قناة - "ثمانية" ؛

- أنابيب احترافية لا تقل عن 4 * 4 سم ؛

- زاوية لا تقل عن 50 * 50 * 5 مم ؛

- صفائح فولاذية (قطعة) بسمك 8 مم ؛

- شريط فولاذي 10 مم ؛

- قطع أنبوب بقطر مناسب لقضيب الرافعة.

من بين الأدوات ، ستحتاج أيضًا إلى مثقاب وحفر للمعدن (مثاقب عالية السرعة من الصلب أو الماس).

تصنيع

قبل بدء الإنتاج ، افحص المقبس بحثًا عن الأعطال المحتملة. لذلك ، يجب التخلص تمامًا من ضخ الهواء في الزيت. يجب ألا يكون هناك انحشار أثناء تشغيل الجذع ، أو استحالة تعديل الصمام ، أو تسرب الزيت ، إلخ. تأكد من أن الجهاز في وضع مستقيم ومستقر - لا ينبغي أن يسقط جانبًا على سطح مستو.

بعد إعداد الرسم ، والتحقق من القيم الموضحة عليه ، ووضع علامة على الفولاذ وتقطيعه إلى فراغات. قاعدة آلة الضغط مصنوعة على النحو التالي.

- قم بلحام أنبوب احترافي مربع في مستطيل. يمكنك استخدام كل من اللحام بزاوية 45 درجة (قطع مائلة) ومستطيل بشكل صارم (تظل الأنابيب الأفقية أو الرأسية مفتوحة عند النهايات).

- قم بلحام صفيحة فولاذية على المستطيل الناتج.

- قم بلحام الجوانب والجزء العلوي من السرير معًا ، للتحكم في تساوي وتربيع المفاصل... أدنى انحراف عن الزاوية اليمنى على الأقل في رأس واحد أو عدة رؤوس سيؤدي إلى إضعاف ملحوظ لهامش أمان الصحافة.

- قم بلحام الهيكل الناتج بالقاعدة.

يتم تجميع الإطار. يتم تصنيع المكون المتحرك ، الذي تستخدم من أجله قناة أو أنبوب احترافي ، على النحو التالي.

- في وسط المنصة ، قم بلحام قطعة من الأنابيب تحتوي على قضيب الرافعة.

- اصنع أدلة من شرائط الصلب. طولها يساوي عرض السرير.

- انقل المنصة المتحركة إلى داخل الإطار.

- اربط الشرائط بجوانب المنصة المتحركة بالمسامير.

- قم بإيقاف قابل للفصل. لذلك ، قم بقطع الثقوب في الأدلة المقابلة لرفوف الإطار. سيتم إصلاح الهيكل بالارتفاع الذي تحتاجه.

- قم بتثبيت الينابيع والجاك.

هذا الأخير غير ملحوم بالجهاز. يمكن إزالته لأداء مهام مختلفة تمامًا ، مثل الإصلاح التلقائي.

لا تستخدم الألومنيوم وغيره من المعادن غير الحديدية كمواد أولية - فهي ليست صلبة ومتينة بدرجة كافية.

ستؤدي محاولة استخدام سبيكة تيتانيوم إلى جعل المنتج الذي تستخدمه باهظ الثمن إجمالاً. التيتانيوم هو ترتيب من حيث الحجم أغلى من الفولاذ ، على الرغم من أنه يجمع جزئيًا بين خفة الألمنيوم وقوة بعض درجات الصلب. في الأساس ، يعتبر التيتانيوم وسيلة للتحايل التسويقي: فولاذ الأدوات عالي الجودة يتفوق عليه بشكل كبير في معايير الأداء.

كيف يمكن إستخدامه؟

أبسط مجال لتطبيق مكبس يدوي الصنع مصنوع في المنزل هو تصنيع قوالب وقود للمواد القابلة للاحتراق.... لا يتطلب ضغطًا شديدًا - المواد ، من نشارة الخشب إلى الخث ، والتبن ، والورق (نفايات الورق) ، والكرتون المسامي يتم تليينه بحيث لا يصعب تليينه. "الوقود" المكوّن من قوالب ، مثل الحطب ، يلغي الحاجة إلى جمع كل شيء باستخدام مكنسة ومجرفة ووضعه في الموقد: يمكنك ببساطة وضع كل هذه المواد مثل الحطب العادي.

سيتطلب قولبة المواد التركيبية القابلة للاحتراق ، من العلب البلاستيكية والأواني الأخرى ، على سبيل المثال ، بقايا مواد التسقيف ، وفضلات الخشب المتبقية بعد أعمال البناء ، مزيدًا من الجهد. يمكن للضغط التعامل مع هذه المواد بسهولة وسوف تخدمك بشكل موثوق طوال حياتك.

تسمح لك كتلة الصدم غير القابلة للاحتراق بعزل الأفران والسخانات وغرف التبريد من التبادل الحراري الزائد - من أجل زيادة كفاءة جميع هذه الوحدات. للقيام بذلك ، يتم ضغطه مسبقًا ، ثم يتم تشريبه بمركبات غير قابلة للاحتراق ذات درجة حرارة عالية. ستتعامل الصحافة بسهولة مع هذه المهمة.

بعد الانتهاء من الاختبارات الأسهل ، يمكنك الانتقال إلى مهمة أكثر صعوبة. يطور الرافعات جهدًا يبلغ حوالي 10-20 طنًا. إذا كنت قد اشتريت رافعة شاحنة قلابة احترافية ، فيمكنك محاولة ضغط الطين في "فطيرة" أو "قالب طوب" باستخدام مكبسك. الحقيقة هي أنه يمكن دمج الطين في كتلة واحدة بدون قطرة ماء واحدة ، لكن هذا سيتطلب ضغط 200 ضغط جوي. من السهل حساب أن فحم حجري بمساحة 10 * 10 سم ، عند استخدام رافعة عشرين طنًا ، سوف يتعرض فقط لضغط 200 كجم / سم 2.

وفقًا لقوانين الفيزياء ، إذا قمت بتقليل مساحتها بمقدار النصف ، فستحصل على ضغط 400 ضغط جوي لكل سنتيمتر مربع. هذه المطبعة قادرة على تحمل مثل هذه الأحمال: المطلب الوحيد هو دقة طاقة الرافعة - مصممة لنفس 20 طنًا ، ولن تتحمل 25 ... 30 طنًا من الصدمات.

بالنسبة للأجزاء الفولاذية للجهاز ، يتم أخذها جميعًا بهامش - سمك جدار الأنبوب الاحترافي لا يقل عن 4 مم ، والشريط الفولاذي من 8 مم.

المرحلة الأكثر أهمية هي ختم المعادن غير الحديدية وبعض الفولاذ ، بما في ذلك الفولاذ المقاوم للصدأ.... لكنهم بدأوا في اختبار المعادن غير الحديدية والفولاذ باستخدام العقص. إذا نجح الجهاز في التعامل مع المهمة ، فتابع إلى الختم.

إذا تم استخدام الفولاذ المقاوم للصدأ في المعصرة ، فيمكن استخدامه ، على سبيل المثال ، لعصر بذور عباد الشمس أو بذور من أنواع أخرى ، على سبيل المثال ، الكتان ، والتي يمكن من خلالها الحصول على زيت الطعام من الصنف المرغوب. يمكن أن يكون استخدام الفولاذ الصدأ ، على سبيل المثال ، لاستخراج العصائر من الفاكهة الطازجة أمرًا خطيرًا - يتفاعل الحديد مع الأحماض.

بعد ذلك ، انظر إلى فصل دراسي رئيسي حول صنع مكبس هيدروليكي محلي الصنع.

تم إرسال التعليق بنجاح.