كل شيء عن سوائل القطع للأدوات الآلية

أثناء التشغيل ، يتم تسخين أجزاء المخرطة - قواطع قابلة للاستبدال -. إذا لم تتخذ إجراءات لتبريد مكونات الاحتكاك التي تقوم بعملية القطع بالقوة ، فإن المشاعل ، وكذلك الأجزاء التي تقطعها ، ستتعرض لضرر أكبر بكثير في وقت قصير.

ما هذا؟

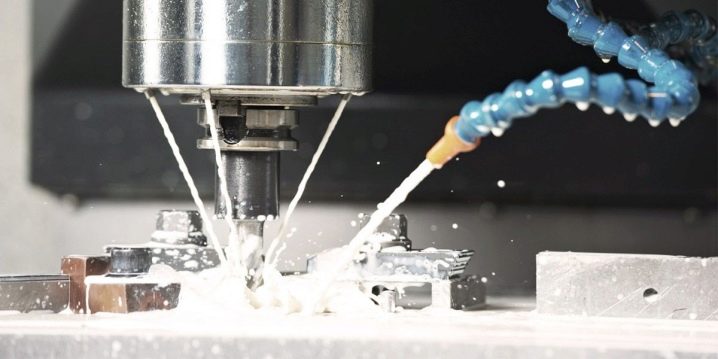

يستخدم سائل تبريد المخرطة (سائل القطع) لتقليل تآكل الشعلة على أي نوع من الآلات ، بما في ذلك آلات CNC. هذا الأخير ، المستخدم في الإنتاج الضخم (نسخ) للأجزاء ، يحتاج إلى تبريد في الوقت المناسب أكثر من الآلات اليدوية التي يتم التحكم فيها مباشرة من قبل عامل التشغيل. الخيوط ، الدوران - كلتا العمليتين مصحوبة بالتسخين أثناء الاحتكاك. يتم تسخين كل من الشعلة وقطعة العمل. نتيجة لذلك ، عندما لا يتم تشحيم الماكينة ، تظهر رقائق وشقوق صغيرة على الأجزاء. نتيجة لذلك ، يزداد عدد الأجزاء المعيبة بشكل كبير. تعمل القواطع غير الحادة على تدمير محرك وعلب التروس الخاصة بالماكينة بشكل أسرع. عمل العامل معقد أيضًا - يصاب بحروق وإصابات أخرى متعلقة بالعمل. التشغيل العادي وطويل الأجل لأي آلة أو وحدة معالجة مستحيل بدون المبرد.

بالإضافة إلى عناصر الاحتكاك المبردة والتشحيم ، يسهل المبرد إزالة الرقائق المعدنية والغبار من على سطح قطع العمل والقواطع.

وصف الأنواع

يمكن إزالة الحرارة الزائدة المتولدة أثناء قطع وشحذ قطع العمل بالزيت والمواد المحتوية على الماء. يفترض تكوين سائل القطع قواعد الزيت والماء القابلة للامتزاج. لسهولة الاستخدام ، توفر الماكينة فوهة رش يتم بواسطتها تطبيق زيت التشحيم السائل هذا على حواف القطع للقواطع.

بترول

يتبخر الزيت ببطء شديد - حتى في درجات الحرارة المرتفعة. هذا يجعل من الصعب تبديد الحرارة على الشعلة وقطع العمل. ميزة تركيبة الزيت هي أن الفولاذ يحتفظ بخصائصه. الاستهلاك - أقل بكثير من القاعدة المائية ، يتكون هذا الكاشف من 70٪ من زيت الآلة القياسي "20" ، و 15٪ من زيت بذر الكتان من الدرجة الثانية و 15٪ من الكيروسين ، مما يزيد من دقة الخيط ؛ تستخدم قواطع على شكل هنا.

يحتوي سلفوفريسول على مكمل كبريت. يجب أن يكون المقطع العرضي للجزء المراد تدويره صغيرًا. العيب هو سمية الكبريت ، حيث يمكن أن يتسبب استنشاقه في حدوث أمراض خبيثة في الدم والرئتين ، لذلك يتم العمل عادة في قناع الغاز. 90٪ سلفوفريسول و 10٪ كيروسين تستخدم في الخيوط والحفر العميق وأجزاء التشطيب.

الكيروسين العادي ضروري لخراطة أجزاء الألمنيوم. الاستخدام الثاني للكيروسين هو استخدام أحجار شحذ ديناميكية في عملية الشحذ.

المياه امتزاج

تشتمل زيوت التبريد على زيوت اصطناعية ، حيث يتم استخدام الماء في الذوبان. ميزة هذا التشحيم هي التبديد السريع للحرارة ، والعيب هو زيادة الاستهلاك. لأنه عندما تسخن الشعلة حتى 100 درجة ، فإن الماء يغلي بسرعة. السعة الحرارية وإزالة الحرارة للماء أعلى بكثير من أي منتجات بترولية سائلة.

يستخدم رماد الصودا المذاب في الماء - بنسبة 1.5٪ - لتقليب قطع العمل بشكل تقريبي. تركيبة مماثلة لها 0.8٪ صودا وربع في المائة نتريت الصوديوم. يمكن استبدال الصودا بفوسفات ثلاثي الصوديوم - أيضًا بمقدار 1.5٪.يمنع المحلول الذي يحتوي على صابون البوتاسيوم (حتى 1٪) ، ورماد الصودا أو فوسفات ثلاثي الصوديوم (حتى 0.75٪) ، ونتريت الصوديوم (0.25٪) التطور المبكر للتآكل على فولاذ القاطع عالي السرعة.

يتم استخدام المحاليل المائية التالية أيضًا.

-

4٪ صابون بوتاس و 1.5٪ رماد صودا لتقليب الأشكال. يجب ألا تحتوي تركيبة الصابون على مركبات الكلور.

-

يزيل Emulsol (2-3٪) و tehsoda (1.5٪) القيود الصارمة على نقاء وسلاسة المعالجة. مناسبة للدوران عالي السرعة.

-

5-8٪ إيمولسول و 0.2٪ تيهسودا أو فوسفات ثلاثي الصوديوم تسمح لك بصقل أي تفاصيل تقريبًا "بشكل نظيف".

-

يعتبر المستحلب المعتمد على الفازلين المؤكسد (5٪) والصودا (0.3٪) ونتريت الصوديوم (0.2٪) مناسبًا للتقليب مع زيادة نقاوة الأداء.

بعد تحديد التكوين المحدد ، تحقق من التشكيلة (حسب العلامة التجارية).

الشركات المصنعة الشعبية

الأكثر طلبًا ، وفقًا للإحصاءات ، هم المصنعون هنكل ، بليزر ، سيمكول... ركزت هذه الشركات مقدمًا على إنتاج سوائل القطع. الشركات المنتجة لزيوت المحركات لـ ماركات كاسترول وشل وموبيل، متخصص في زيوت الماكينات ، وليس زيوت التشحيم. يمكن أن تكون العشرات من الأسماء الأخرى مزيفة ، وسامة للناس وآلات فاسدة. يتم تمثيل العلامات التجارية الروسية أيضًا في السوق المحلية ، ولكن نظرًا لمقاومتها المنخفضة للتشويش ، نادرًا ما يتم استخدامها في أي مكان. يؤدي الفقد السريع لتوحيد الهيكل إلى صدأ الآلات والقواطع ، كما أنها رغوة وتستقر عند ملامستها للماء.

يعاني العديد من العمال من حساسية تجاه هذه المنتجات ، كما أن التخلص من هذه المزلقات أمر صعب ومكلف للغاية.

من الجدير بالذكر بشكل منفصل تكوين Oilcoolالذي المضاف Ecoboost 2000... يتم إنتاج هذه التركيبة في روسيا - وهي اليوم بديل عالي الجودة للعلامات التجارية المذكورة أعلاه. بالنسبة للمخارط في السوق الروسية ، يتم تقديم التراكيب التالية.

-

I-12 ، I-20 المستندة إلى الزيت - تتوافق مع GOST 6243-1975.

-

تتوافق المستحلبات التي تحتوي على صابون قلوي مع أحكام GOST 52128-2003.

-

يتم إنتاج التركيبات التي تعتمد على الكحوليات متعددة الأسس والزيوت الطويلة وثلاثي إيثانولامين وفقًا لشروط GOST 38.01445-1988. مناسبة للعمل مع الفولاذ عالي السرعة أو سبائك الصلب والفولاذ المقاوم للصدأ. يجب التخلص من النفايات على الفور.

-

سلفوفريسول - يتوافق مع GOST 122-1994. يحتوي على زيت نقي ومضافات كبريتية. يقلل التآكل ويحمي القواطع والأجزاء من الصدأ. لا يشمل الماء والقلويات والأحماض.

ميزة المواد المدرجة هي اللزوجة المنخفضة. ينتشر التكوين بسرعة على سطح القاطع ، ويمنع الرقائق من الالتصاق بالقاطع. التشكيلة الدولية تبدأ بعلامة MobilCut التجارية.

الفروق الدقيقة في الاختيار

بالإضافة إلى الدوران ، لوحظ أيضًا الحاجة إلى زيت التشحيم للتبريد بين الحرفيين الذين يتمثل نشاطهم في الطحن. يجب تحديد التركيبة ، مسترشدة بنوع ونوع العمل ونوع وفئة الماكينة وقائمة الإجراءات والمواد الاستهلاكية المستخدمة وطريقة إدخال المبرد. لا يوجد حل واحد يناسب الجميع لقلب القطع. ولكن يمكنك الاقتراب منها باختيار تركيبة تبرد بشكل أفضل وتمنع النبضات التي تنشأ في عملية قطع الفولاذ والمعادن غير الحديدية. لا تلغي معالجة الفولاذ المقاوم للصدأ إمكانية استخدام المواد المضافة المضادة للتآكل ، والتي يمكن تضمينها في تركيبة معينة أو توفيرها بشكل منفصل. الفولاذ المقاوم للصدأ مادة لزجة وصعبة في الخراطة والحفر والتشطيب ، لذلك يجب تصميم تركيز سائل القطع لقطع مثل هذه المواد فقط. يتم معالجة الألمنيوم وغيره من المعادن غير الحديدية اللينة من أجل اللجوء إلى مركبات ذات خصائص مضادة للنتوءات ومضادة للارتطام.

يجب ألا يتسبب المبرد في تعفير ، ودعم الاحتراق الذاتي ، وتشكيل الرغوة. لمنع خدش قطع العمل التي تتم معالجتها ، استخدم مركبات "المنظفات".

ميزات الايداع

تم تجهيز مضخة الماكينة بأنابيب ، وفي نهايتها يوجد فوهة رش أو فوهة نقطية ، والتي توفر الري المستهدف للشعلة وسطح الأجزاء. الضغط في النظام هو 10 أجواء أو أكثر. طريقة ما يسمى. لا يساهم الري المستقل في رش التركيبة على الشعلة وسطح العمل. من الصعب إخلاء رقاقة. يتم التغلب على هذا العيب عن طريق زيادة الضغط - ضمن حدود معقولة ، بحيث تظل المضخة والخراطيم سليمة.

تستخدم طريقة تعشيق المغزل تجويفًا حلزونيًا رفيعًا وضيقًا (خارجيًا) من الشعلة. يتم توفير مادة التشحيم عن طريق مسار خاص مناسب للظرف. يعتبر استهلاك مواد التشحيم - وفقًا لمؤشرات تدرجات الخزان - اقتصاديًا ، حيث يتم توجيهه على الفور إلى حواف القطع. يتم إزالة الرقائق التي يتم كشطها أثناء العمل بسرعة وكفاءة من حواف القطع.

يوفر نظام الإمداد المستقل ترتيب محطة التنقيط. وجدت تطبيقًا في آلات غير CNC. لتجميعها ، بالإضافة إلى قطارة ، يتم استخدام خراطيم شعرية أو صنبور بدائي أو خرطوم شعري قابل للتعديل بواسطة القاعة.

تطبيق

يتم تنظيف المبرد عندما يصبح عكرًا مع الجسيمات الدقيقة المصنوعة من الفولاذ أو المعادن غير الحديدية. إن أبسط طريقة لإزالة الرواسب المعدنية من السائل هي تمريره عبر القطن أو ورق الترشيح. جدول استبدال المبرد بعد 10 أشهر. تتلوث النفايات بأصغر جزيئات الحديد التي تذوب فيها وتتغلب بسهولة على أي مرشح.

تم إرسال التعليق بنجاح.