ميزات تصنيع دفيئة من أنبوب جانبي

هناك العديد من أنواع البيوت البلاستيكية. بعضها مصنوع من الخشب ، والبعض الآخر مصنوع من البولي كربونات ، وما إلى ذلك. تستحق الهياكل المعدنية (الأنابيب) اهتمامًا خاصًا. هذه هي المادة التي يمكن أن تعمل لفترة طويلة ، وتتحمل آثارًا مدمرة قوية.

الميزات والأنواع

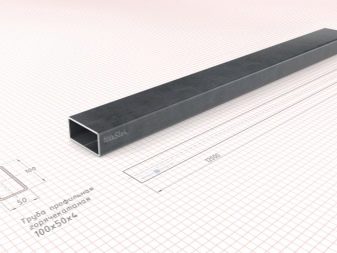

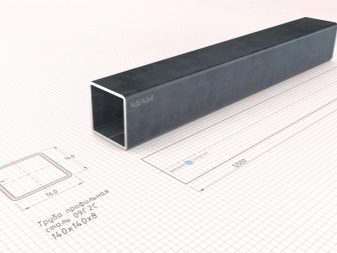

تعتمد معظم التوصيات التي يمكن العثور عليها على الإنترنت على تصميمات أنبوبية قياسية. يمكن أن يكون الأنبوب الجانبي إما مستطيلاً أو مربعاً.

عادة ما يتم تنفيذ البيوت الزجاجية محلية الصنع في واحد من ثلاثة خيارات:

- تعلق على المنازل (يمكن أن يكون السقف مائلًا أو بيضاويًا ، دون تناظر واضح) ؛

- مباني مقوسة منفصلة

- البيوت البلاستيكية "منزل" مجهزة بسقف الجملون.

يحدد الحجم النموذجي للمكونات الأبعاد الأكثر شيوعًا للمباني: 3 أو 4 أو 6 أو 12 مترًا في الطول ، من 2 إلى 6 أمتار في العرض. الأبعاد الأكثر ملاءمة لزوج من الأسرة المتوازية هي 3 × 6 م ، لثلاثة أسرة - 3-12 × 4-6 م.

المميزات والعيوب

تحتوي الدفيئة المصنوعة من أنبوب احترافي على خمس نقاط قوة:

- يعمل التصميم لفترة طويلة ؛

- تم إصلاح الكتل بكل بساطة ؛

- التجميع سهل ومريح ؛

- يمكن إجراء البناء بأي تكوين تريده ؛

- الطلاءات التطبيقية متنوعة للغاية.

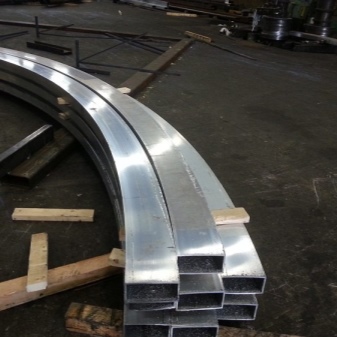

بالنسبة للعيوب ، من الصعب جدًا ثني الملف الشخصي. حل المشكلة كالتالي: ثني أحد الأنابيب المملوءة بالرمل ، محاولًا إعطائه الشكل الأكثر دقة ، واستخدمه كقالب.

اختيار الملف الشخصي وشكل الهيكل

في صناعة الأنبوب المربع أو المستطيل ، يمكن استخدام ما يلي:

- تشوه ساخن

- تشوه بارد

- اللحام الكهربائي؛

- اللحام الكهربائي مع التشوه البارد.

لعمل أقواس ، تحتاج إلى أنبوب جانبي 20 × 40 (10 قطع لكل منهما) ، بطول تقريبي 580 سم ، وهناك خياران: إما طلب القطع على الفور إلى الحجم المطلوب ، أو شراء موديلات تقليدية بحجم 6 أمتار. الهياكل المقوسة ، يجب أن تأخذ المواد مع قسم 4 × 2. العتبات مصنوعة من معدن 2 × 2 (بطول 67 سم).

تم تحديد المتطلبات الرسمية للأنبوب المُشكَّل بواسطة GOST 8639-82 و 8645-68. هناك خيارات تعتمد على معادن مختلفة ، وغالبًا ما يفضل البناة الفولاذ بطبقة خارجية مضادة للتآكل. يتم تحقيق التعزيز الأمثل باستخدام أربعة أدوات تقوية تتحمل أقصى حمولة.

يجب أن يكون للأنبوب الجانبي المجلفن طبقة خاصة من الداخل والخارج. ليس من الصعب التمييز بين المواد عالية الجودة - يجب أن تكون خفيفة إلى حد ما. الإطار المصنوع منه ليس من الصعب نقله إلى مكان آخر أو نقله بالسيارة. بفضل الطلاء الواقي الصلب ، يتم تقليل مخاطر التآكل إلى الحد الأدنى.

إذا كنت بحاجة إلى ضمان زيادة الاستقرار الميكانيكي للهيكل ، فاخذ أنبوبًا مجلفنًا مع تعزيز إضافي. تنقل هذه المواد بهدوء ضغط يصل إلى 90 كجم لكل 1 متر مربع. م وفقًا لأحكام GOST ، يمكن أن تخدم هذه الهياكل ما يصل إلى 20 عامًا أو حتى 30 عامًا. حتى إذا كانت الطبقة المجلفنة مثنية ، ستظهر عليها خدوش وعيوب أخرى ، لكن من المؤكد تقريبًا أن الطلاء سيبقى سليمًا لفترة طويلة.

يستخدم اللحام لعمل إطار من أنبوب غير محمي. ترتبط العناصر المجلفنة بمسامير أو قطع أو زوايا توصيل خاصة.ليس من العملي استخدام العناصر المعدنية ذات القطر الكبير لأنها ثقيلة جدًا وغير مريحة.

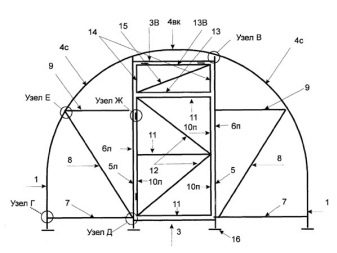

المشروع والتحضير

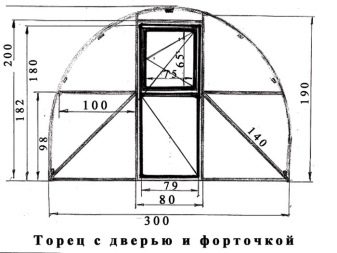

يتم رسم الرسومات في معظم الحالات وفقًا للأحجام القياسية - من 300 إلى 1200 سم ، ويوصى بمعرفة هذا المؤشر مع الشركات المصنعة أو البائعين حتى لا يتم دفع مبالغ زائدة مقابل المواد الزائدة وعدم ترك قصاصات.

يجب أن تعرض الخطط بوضوح:

- يتمركز؛

- رفوف موجهة رأسيا

- سقف؛

- أعلى تسخير

- باب؛

- النوافذ وفتحات التهوية

- الفواصل.

عند إعداد مشروع ، يجب الانتباه إلى مستوى الإضاءة. أي دفيئة يجب أن تواجه الجنوب بدقة. فرق السطح المسموح به هو 100 مم كحد أقصى. وفقًا للمخطط ، يتم وضع علامات على المبنى قيد الإنشاء. يتم استخدام أوتاد وحبال لهذا الغرض. إذا قمت بفحص الخطوط المحددة قطريًا ، يمكنك القيام بكل شيء بسلاسة تامة.

ليس من الضروري على الإطلاق استخدام جميع ملفات التعريف بقسم 40 × 20 أو 20 × 20 أو 40 × 40 مم. نظرًا للجسم السميك نسبيًا (من 0.2 سم) ، فإن هذه العناصر قوية جدًا. يمكن صنع قدد التسوية الأفقية من ملف تعريف به مقطع عرضي من 1 إلى 1.5 مم ، لأن الأداء الاستثنائي غير مطلوب.

عند حساب ارتفاع المبنى ، يسترشدون في المقام الأول بنمو مالك منزل صيفي أو منزل ريفي. عادة ما يُفترض أن السقف يجب أن يكون أعلى بمقدار 0.3 - 0.4 متر من السقف الذي يستخدم الدفيئة ، لأن القيم يمكن أن تتراوح من 190 إلى 250 سم.

التحجيم له دقة أخرى - التكيف مع مادة التشطيب. عندما يكون الإطار مغطى بفيلم ، لا يهم حقًا ، ولكن عند استخدام البولي كربونات ، من المهم التأكد من أن حجم المادة كافٍ لتغطية الارتفاع بالكامل دون قص أو إضافة. يبلغ طول الصفيحة النموذجية من البولي كربونات الخلوية 6 أمتار ، وفي حالة وجود صوبة زجاجية مقوسة ، تحتاج إلى تطبيق الصيغة لحساب المحيط. يجدر النظر في أن ارتفاع 2 متر عادة ما يكون مفرطًا ، لكن 190 سم تكاد تكون مثالية.

عند التحضير لبناء دفيئة مسبقة الصنع من الجملون ، يوصى بمراعاة خصائص التربة. يتم الحصول على أفضل النتائج عند التثبيت في المناطق الجافة ، لأنه مع الحماية الكاملة للهياكل الداعمة ، من الأفضل عدم إخضاعها لاختبارات قاسية. التربة الرملية تتفوق على التربة الطينية ، لأنها لا تصبح مستنقعية للغاية.

يحاولون توجيه أطول جانب من الهيكل إلى الجنوب ، بحيث يخترق أقصى قدر من أشعة الشمس الداخل. يساعد وضع الباب في النهاية على الدفء داخل الصوبة وتسهيل الحركة حولها.

كما تظهر ممارسة الآلاف من البستانيين ، يجب أن يكون الباب بعرض 0.7 - 0.8 متر على الأقل ، أما بالنسبة للارتفاع ، فيتم تحديده من خلال الأبعاد الكلية للهيكل. إذا تم التخطيط لبناء دفيئة كبيرة ، فإن نوعًا من الدهليز أو الممر مفيد لسببين: يشكل طبقة إضافية من الهواء (حاجزًا حراريًا) ويمكن استخدامه كمكان لتخزين المخزون. عندما يتم فتح الأبواب ، فإن غرفة معادلة الضغط هذه ستقلل من فقد الحرارة.

بناء الأساس

الصوبات الزجاجية المصنوعة من الأنابيب المشكلة خفيفة الوزن ، لكن هذه الميزة غالبًا ما تتحول إلى مشكلة خطيرة ، لأنه ليس من الصعب على المتسللين أو هبوب الرياح كسر هذا الهيكل. الحل هو تصنيع أساس من نوع شريط أو عمود (يتم تحديد اختياره من خلال بنية التربة). في أي حال ، قبل بدء البناء ، يتم تنظيف الموقع تمامًا من التلوث ، وتتم إزالة الطبقات العليا من الأرض. ثم يتم عمل العلامات عن طريق حشو أوتاد خشبية حول محيط الهيكل الذي يتم إنشاؤه ، والتي تعمل على تثبيت الحبل.

ثم يمكنك بناء الأساس نفسه. إذا لم تكن الخصائص الخاصة المضادة للتخريب مهمة ، ولا يوجد أيضًا تهديد بالرياح القوية ، فيمكنك قصر نفسك على هيكل عمودي قائم على أنابيب الأسمنت الأسبستي.

تتضمن عملية العمل عدة مراحل.

- يتم حفر الأرض بخطوة محددة بدقة.يجب أن يسمح قطر كل ثقب للأنبوب بالدخول بحرية إلى الداخل دون تركيب.

- بمجرد وضع الدعامات في الثقوب ، تمتلئ الفجوات الخارجية بأي تربة مناسبة يجب ضغطها.

- يتم تعبئة الجزء الداخلي من الأنبوب بالإسمنت ، مما يضمن عدم وجود تجاويف.

- يتم إدخال صفيحة معدنية أو قطعة تقوية مقطوعة مسبقًا من الأعلى (سيكون هذا اقتران الأساس وإطار دفيئة محلية الصنع).

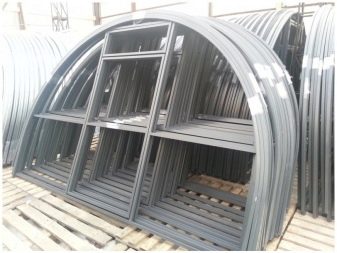

تجميع الإطار وتغليفه

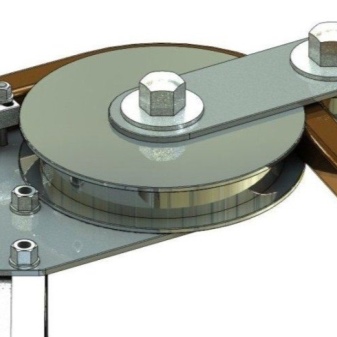

من الأفضل إنشاء القوس بواسطة بندر الأنابيب. العمل اليدوي في هذه الحالة ليس فقط صعبًا ، كما أنه لا يسمح بالحصول على الدقة المطلوبة. يبدأ تجميع الهيكل من نهايات الهيكل. عادة ما يتم ربط مقاطع الأنابيب باللحام باستخدام المحملات والزوايا ، إذا كنت ترغب في تحقيق أعلى قوة. ولكن عندما يتم تعيين المهمة لإنشاء دفيئة قابلة للطي بيديك ، فأنت بحاجة إلى استخدام أدوات التوصيل. المرحلة النهائية هي تغطية جسم الدفيئة بالبولي كربونات.

تستخدم المسامير اللولبية ذات الغسالات الحرارية لإصلاح الألواح.التي تتداخل مع تغلغل الماء في خلايا المادة. يجب وضع الخلايا نفسها بزاوية أو رأسياً ، حيث ستبدأ الرطوبة في الركود في المستوى الأفقي وتفسد المادة.

دفيئة على شكل "منزل" مع سقف الجملون بالحجم الكامل يجب أن تكون مجهزة بكل من باب المدخل وفتحات التهوية. يقوم المتخصصون بعمل دفيئة مصغرة ذات تكوين مقوس بباب واحد فقط ، بدون قنوات تهوية.

ميزة شكل القوس هو أنه مستقر للغاية وعملي. تسمح الجودة الديناميكية الهوائية للهيكل بمقاومة الرياح القوية بفعالية ، وتجنب تراكم الثلج والجليد. قد تكون المشكلة فقط في ثني أنابيب ملف التعريف بشكل صحيح. بالإضافة إلى استخدام آلة ثني الأنابيب والاتصال بالمحترفين ، يمكنك أيضًا استخدام أدوات أبسط ، بما في ذلك قالب نصف القطر.

من الممكن ثني المظهر الجانبي بدون تسخين بإضافة حشو ، على الرغم من أن هذا ليس ضروريًا للعناصر التي يزيد سمكها عن 1 سم. ومع ذلك ، إذا تم استخدام مكونات سميكة نسبيًا ، فإن إضافة الرمل أو الصنوبري يسهل العمل إلى حد كبير ، لذلك يصبح من الأسهل والأسرع ثني الأنبوب السميك بنفسك. يستخدم بعض الحرفيين في المنزل نوابض ذات قطر كبير يمكن إدخالها في تجويف الأنبوب الاحترافي. توفر الخصائص الميكانيكية لمثل هذا "المساعد" الانحناء دون تغيير المقطع العرضي للقطاعات على طول الأنبوب بالكامل.

هناك طريقة أخرى لتشكيل قطعة العمل بالشكل المطلوب وهي باستخدام صفيحة منحنية بها ثقوب مصنوعة فيها. تُستخدم فترات الاستراحة لترتيب القضبان ، والتي ستكون بمثابة نقطة توقف. بعد وضع الأنبوب بين زوج من القضبان التي يتم إدخالها في اللوحة على المسافة المطلوبة من بعضها البعض ، يبدأ المظهر الجانبي في الانحناء ، وتحريك القوة تدريجياً من منتصف القطعة المعدنية إلى محيطها. من الممكن تمامًا القيام بالعمل بهذه الطريقة ، لكنه سيكون صعبًا للغاية ، وستعتمد النتيجة على الجهود المبذولة.

يجب ثني الأنابيب السميكة بشكل صحيح بعد التسخين المسبق. يساعد ملء المظهر الجانبي بالرمل المنخل بعناية على ضمان طيها بشكل متساوٍ. نظرًا لأنك ستعمل بالمعدن الساخن ، يجب ارتداء القفازات الواقية. من المهم أيضًا الاهتمام بسلامة مصدر الحريق.

تسلسل الإجراءات على النحو التالي:

- إنشاء سدادات خشبية هرمية (طولها يبلغ 10 أضعاف عرض النعل ، وفي أوسع نقطة يجب أن يدخل أنبوبان بحرية) ؛

- تصنع الأخاديد في المقابس المصممة لإخراج الغازات الساخنة ؛

- حرق القسم المطلوب من الملف الشخصي ؛

- يتم تحرير الحشو من الجزيئات الكبيرة جدًا (المطبوعة على السطح) ومن الجسيمات الصغيرة جدًا (يمكن أن تذوب في المعدن) ؛

- الرمل المكلس عند درجة حرارة 150 درجة ؛

- يتم وضع سدادة محكمة الغلق لا تحتوي على فترات راحة على جانب واحد من الأنبوب ؛

- من الاتجاه المعاكس ، يجب إدخال قمع في الأنبوب الجانبي ، حيث يمكن استخدام الرمل المكلس في التجويف ؛

- الجدران تنقر (يجب أن يكون الصوت مكتومًا) ؛

- بعد ملء الأنبوب بالرمل ، استخدم سدادة ثانية ؛

- يتم تمييز نقطة الانحناء بالطباشير ، ويتم تثبيت المقطع بإحكام في نائب بعد تطبيقه على القالب ؛

- يجب ثني الأنبوب الملحوم مع وضع الوصلات على الجانب (لا تنحني في اتجاه اللحامات الملحومة) ؛

- يجب أن يكون الاحترار على طول خط التأشير شديد السخونة ؛

- يعطي نعومة المعدن ، وهو عازم في حركة واحدة تم التحقق منها.

يتم فحص قطعة العمل المبردة ، فقط في حالة ، مقابل القالب. إذا كانت النتيجة مثالية ، تتم إزالة المقابس واهتزاز الرمال. إذا كان من الضروري ربط العناصر المعدنية ببعضها البعض ، فمن الأفضل لحامها.

يجب أن تكون الفجوة بين القوائم 1 متر ، وإذا تم استخدام فيلم البولي إيثيلين كمادة تغطية ، فمن المستحسن تقليل المسافة إلى 60 سم ، ويتم تحديد هذه المؤشرات من خلال المستوى الأمثل للحمل على الأنابيب. هناك حالات يجب فيها زيادة المسافة. ثم يجب تقوية الهيكل.

ثم يتم حفر حفرة بعمق 0.8 متر ، ويتم سكبها بالأسمنت على القاعدة الطولية (ارتفاعها 0.15 متر). علاوة على ذلك ، يتم لحام القواعد عبر المقطع العرضي للعناصر الطولية. تساعد الزوايا المعدنية على زيادة قوة وموثوقية الدفيئة. يتم وضع لبنة تحت القاعدة ، وأحيانًا يتم تشكيل أخدود ضحل.

بناء الإطار مسبوق بـ:

- وضع مواد التغطية

- وضع الأقواس في الأعلى ؛

- بمناسبة مع علامات.

عند قطع مواد التغطية ، يتم ترك احتياطي يبلغ حوالي 20 مم. يتم تثبيت الإطار على محلول مجمد تمامًا ، ويتم لحام القوس الأول بجميع القواعد الطولية. عند تثبيته ، كما هو الحال عند تثبيت ملف التعريف الأخير ، يتم استخدام خط راسيا لتقليل الأخطاء. يتم توصيل الأجزاء التالية باستخدام وصلات العبور (وفقًا للمحترفين ، يُنصح بالبدء بلحام القوس بأعلى وصلة مرور).

بعد تثبيت القوس الأخير ، يتم تثبيت وصلات العبور في النهاية. ملف التعريف الخاص بهم يحتوي على مقطع عرضي 20 × 20 مم ، لأن مستوى التحميل منخفض. بعد إصلاح مادة التغطية ، يتم قطع فتحات للنوافذ والأبواب. يتم معالجة كل مفصل من هذا النوع بالسيليكون لتحقيق أقصى قدر من الختم.

من خلال الالتزام الصارم بهذه الإرشادات ، يمكنك بناء دفيئة تستمر لأكثر من 10 سنوات دون الحاجة إلى صيانة تقريبًا. وإذا أجريت جميع العمليات الحسابية بحيث يتبقى عدد أقل من الشرائح ، فسيكون العمل رخيصًا نسبيًا.

للحصول على معلومات حول كيفية إنشاء دفيئة من أنبوب ملف تعريف ، انظر الفيديو التالي.

تم إرسال التعليق بنجاح.