موقد للاستحمام من أنبوب: دقة التصنيع

من بين عشاق الترفيه في الهواء الطلق أو عشاق أسلوب الحياة الصحي ، لا يكاد يوجد أي شخص لا يحب الاستحمام بالبخار. اليوم ، يسعى العديد من المقيمين في الصيف للحصول على حمام خاص بهم. في الآونة الأخيرة ، اكتسب الإنشاء المستقل لموقد الساونا من أسطوانة أو أنبوب زخمًا. يتطلب بناء موقد من الطوب الصلب مهارات وقدرات معينة ، من بين أشياء أخرى ، يشغل هذا الموقد مساحة أكبر ، ويمكنك شرائه من متجر لاجهزة الكمبيوتر ، لكنه يكلف مبلغًا معينًا من المال. في حين أن الفرن المعدني يعد خيارًا أكثر اقتصادا ومن الأسهل بكثير أن تصنعه بنفسك ، ناهيك عن حقيقة أنه يمكنك تكليف عامل اللحام بهذا العمل.

الموقد ، المصنوع بشكل مستقل ، مع مراعاة احتياطات السلامة ، لا يشكل تهديدًا لحياة الإنسان وصحته ، نظرًا لأن جسمه المحكم لا ينبعث منه أول أكسيد الكربون أثناء التشغيل.

الميزات: الإيجابيات والسلبيات

لا يمكن أن تكون مادة البداية لموقد الحمام المعدني عبارة عن أنبوب أو أسطوانة فحسب ، بل تستخدم أيضًا ألواح الصلب.

عادة ما تصنع الألواح من جسم على شكل متوازي سطوح مستطيل ، لكن هذا الشكل له خصائصه الخاصة:

- يجب أولاً قص الصفائح وتقطيعها وربطها مع آلة لحام ؛

- نتيجة لذلك ، سيكلف مثل هذا الفرن أكثر ؛

- صندوق النار الأسطواني يوصل الحرارة بشكل أفضل ؛

- بناءً على مسار غازات المداخن ، يفضل استخدام مقطع عرضي دائري ؛

- تكون الجدران المسطحة أكثر عرضة للاحتراق من الأنابيب المصنوعة من نفس المادة بالضبط.

ما هي مميزات الأفران المعدنية:

- تكون الأسطوانة أدنى قليلاً من الشكل الكروي من حيث التوصيل الحراري ؛

- سماكة جدران أنابيب الماء أو الغاز تجعل من الممكن تحقيق معدلات عالية من التوصيل الحراري ؛

- يمكن تحريك الفرن ، إنه متين ؛

- تكلفة تصنيع مثل هذا الفرن منخفضة للغاية ، حيث يتم بيع قطع الأنابيب غالبًا بأسعار منخفضة ؛

- تعليمات التصنيع التفصيلية التي تشير إلى أبعاد الأنابيب وأقطارها ستقلل من كثافة اليد العاملة في العملية وتوفر الوقت ؛

- يتم تصنيع العديد من منتجات المصانع من هذا النوع من نفس الأنابيب تمامًا ، حيث يسهل إعادة إنشاء المنتج بطريقة الحرف اليدوية في صورتها ومثالها ؛

- بالإضافة إلى ذلك ، فإن هذه الأجهزة مقاومة للحرارة ومقاومة للتآكل ومتينة وتتحمل بسهولة درجات الحرارة القصوى.

بالطبع ، هذه الأفران لها عيوبها - تتطلب معالجة الأنبوب المعدني السميك استخدام القوة المادية والأدوات لنوع معين من العمل.

أنواع وخصائص

حسب الموقع في الفضاء ، تنقسم الأفران المصنوعة من الأنابيب إلى الأنواع التالية:

- عمودي؛

- عرضي.

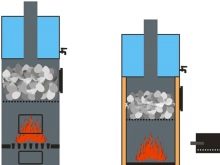

يبدو الموقد العمودي وكأنه موقد وعاء ، ولكن هناك اختلافات - وعاء إضافي للحجارة ووعاء للمياه.

يشغل الفرن العمودي منزلي الصنع مساحة أقل، وهو أمر ذو أهمية كبيرة للأبعاد الصغيرة لغرفة البخار ، ومع ذلك ، وللسبب نفسه ، فهو أدنى من الفرن الأفقي من حيث وقت الاحتراق وكثافة نقل الحرارة. في عملية احتراق الوقود ، ترتفع الحرارة ، والجدران الجانبية ليس لديها وقت للتدفئة كثيرًا. في الفرن الأفقي ، تسير العملية بشكل مختلف - لأن الهواء الساخن في الطريق إلى المدخنة يسخن في نفس الوقت قبو الجسم. بناءً على ذلك ، من الواضح أن كفاءة الفرن الأفقي ستكون أعلى من الفرن الرأسي.يعتبر العيب الرئيسي لهذا التصميم هو موقع المنفاخ وأبواب الفرن مباشرة في غرفة البخار.

سيحترق الوقود في الأنبوب الرأسي بشكل أسرع إذا لم يتم إغلاق باب وعاء الرماد ، وبالتالي إيقاف وصول الأكسجين إلى النار. في مثل هذا الأنبوب ، تتفاعل النار دفعة واحدة مع الحجم الكامل للحطب ، بينما في الأنبوب الأفقي يتم استهلاك الوقود تدريجيًا ، وهو أمر منطقي أكثر لتسخين الحمام. أيضًا ، في الشكل الأفقي للموقد ، تكون تغطية أحجار التسخين أكبر والحمل الحراري للهواء الساخن أعلى ، بالإضافة إلى ذلك ، فإن أبواب المنفاخ والفرن ، الموجودة في نهاية الأنبوب ، تجعلها من الممكن إخراجهم من غرفة البخار. يمكن صنع النوعين الأول والثاني يدويًا.

تحضير

بالطبع ، لن يكون للموقد المصنوع يدويًا مظهر رائع أو أصالة ، لكنه يؤدي وظيفته ليس أسوأ من أحد المصانع وتسخن غرفة بخار بمساحة تصل إلى 20 مترًا مربعًا بشكل مثالي.

بادئ ذي بدء ، يجب أن يوفر الأنبوب وظائفه الرئيسية.، أي امتصاص الحرارة وتوليدها بالتساوي وفي نفس الوقت تكون لها جدران سميكة بدرجة كافية بحيث لا يخاف الموقد من درجات الحرارة المرتفعة ويستمر لفترة طويلة. عند الحديث عن الخصائص الأساسية للأنابيب ، من الضروري مراعاة ليس فقط قطر المقطع العرضي وسمك الجدار ، ولكن أيضًا درجة الفولاذ. من الواضح أنه عند استخدام القصاصات ، لا تكون هذه المعلومات متاحة دائمًا.

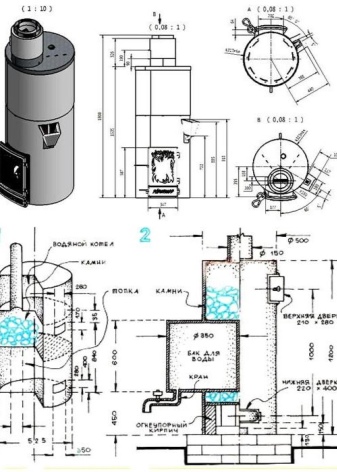

عند الحديث عن الحمام القياسي ، تعتبر الأحجام التالية مثالية:

- قطر القسم - 0.5-0.55 م ؛

- سمك الجدار - 8-12 مم.

وتجدر الإشارة إلى أنه كلما زاد القطر ، زاد استهلاك الحطب.

انتبه جيدًا لجودة المواد: لتصنيع فرن في الحمام ، تكون الأنابيب الفولاذية مناسبة فقط ، ولا يحتاج الفولاذ عالي الكربون. إنه غير مناسب للعمل الشخصي ، لأن طبقاته يمكن أن تفقد شكلها بسهولة أو حتى تتفكك. يمكنك تحديد الفولاذ عالي الكربون من خلال الشرر الذي يظهر عندما يتفاعل المعدن مع حلقة الصنفرة - ستنتشر الشرر الأبيض في جميع الاتجاهات. يعطي الفولاذ منخفض الكربون بدوره شرارات من صبغة صفراء ، والتي لها مسار مستقيم ، ولن تعمل أجزاء الفولاذ المقاوم للصدأ. الخيار الأفضل هو الفولاذ الذي يحتوي على نسبة 2٪ من الكربون. أيضًا ، عند اختيار المعدن ، من الأفضل تجنب سبائك الصلب - من السهل أيضًا حسابها باستخدام آلة الصنفرة: ستكون الشرر الناتج عن التفاعل مع المعدن برتقالي أو أحمر أو أبيض ناصع.

لا ينبغي بأي حال من الأحوال استخدام الحديد الزهر ، لأنه يتدهور عند ملامسته للماء.

المزايا الأخرى للأنابيب الفولاذية:

- مقاومة التلف الميكانيكي وانتقال الحرارة المرتفع ومعامل التمدد المنخفض عند التسخين ؛

- الحفاظ على الحرارة حتى بعد الاحتراق الكامل للحطب.

الأنابيب لها خصائصها الخاصة وفقًا للمواصفات. دعنا نفكر في هذه المعلومات بمزيد من التفصيل.

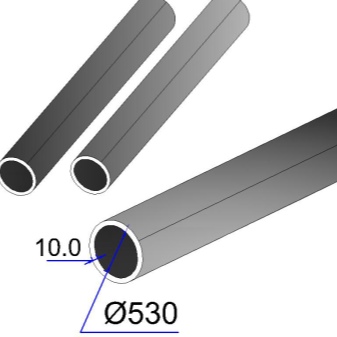

تصنف الأنابيب الدائرية حسب حجم قطرها الداخلي. يشير الرقم الثاني إلى سماكة الجدران ، وتوفر الأعداد اللاحقة معلومات حول نوعها وخصائصها الأخرى. من المعتاد أخذ المليمتر كوحدة قياس. إذا تم تحديد ملامح الأنابيب ، فإن الحرفين الأولين يشيران إلى أقصى حجم للمقطع العرضي ، والرقم الثالث - سمك الجدار. تعني المؤشرات "530 × 10" أن قطر الأنبوب على طول الجدار الداخلي هو 530 مم ، وسمكه 10 مم ، والقطر الخارجي 550 مم مع خطأ +/- 5 مم ، مع مراعاة التفاوت الجانبي ، 10٪. يتم تطبيق تحمل معدل التدفق السائد على الإهليلجيه.

سوف يختلف سمك جدار الأنبوب أيضًا.

تنقسم أنابيب المياه إلى الأنواع الفرعية التالية:

- وزن خفيف؛

- عادي؛

- محصن.

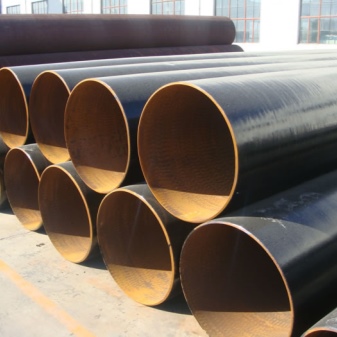

بطريقة أو بأخرى ، يبلغ قطر المقطع العرضي الأكثر شيوعًا 530 مم ، وسمكها 6-12 مم ، والقيمة الاسمية 6 أو 8 أو 10 مم.

هذه المعلومات مطلوبة من أجل تحضير المواد بشكل صحيح على الفور للموقد المستقبلي.أفضل خيار لقطر الأنبوب هو 0.5 متر ، مما يعني وجود سعة حرارية جيدة وعمل مريح. الأنابيب ذات القيمة الاسمية 500 مم وأكثر لها ميل يبلغ 10 مم وعادة ما تصنف على أنها أنابيب ذات قطر كبير. من الأسهل كثيرًا التقاط الأنابيب التي تتطابق مع بعضها البعض في قطر المقطع العرضي وسماكة الجدار من أجل تسهيل رسم هيكل متحد المركز وتقليل الفجوات بينهما.

الأنابيب هي واحدة من المنتجات الأكثر طلبًا.، لذلك ليس من المنطقي تنظيمها بدقة شديدة. الأنابيب التي تتراوح من 250 إلى 400 مم لها نطاق اختيار واسع. إذا كان ذلك ممكنًا ، لتصنيع موقد الساونا ، فقم بإعطاء الأفضلية لقصاصات الأنابيب الحلزونية (تعيينها هو GOST 20295 85). عند مقارنتها بالأنابيب الملحومة الطولية (GOST 10704-91) ، يكون لها قيم إهليلجية أقل ، وتكون أكثر دقة وتبيعها بنفس سعر الخردة المعدنية. تعتبر الأنابيب المصبوبة الصلبة بدون طبقات خيارًا أفضل ، ولكنها مناسبة فقط لتصنيع الأجزاء الصغيرة ، حيث لا يزيد قطرها عن 250 مم.

عند التحضير للعمل ، جهز لنفسك مكان عمل - يمكن أن يكون هذا إما مرآبًا أو ورشة عمل منزلية.

المواد

لتنفيذ العمل ، مطلوب المواد التالية:

- الأنبوب نفسه ، الذي سيكون ضروريًا لإنشاء صندوق نيران وخزان مياه ، يجب أن يكون قطره من 500 إلى 600 مم (يعتبر 530 مم هو الأمثل) ، سمك الجدار - من 8 إلى 16 مم ، الطول - من 1.2 إلى 1.5 متر ؛

- أنبوب سيصبح بعد ذلك وعاءًا للحجارة - يبلغ قطره حوالي 400 مم ؛

- مدخنة - قطرها 120-150 مم ، سمك 2-4 مم ؛

- صفائح معدنية بحجم عدة قطع ، أبعادها حوالي 600 × 800 مم ، سمك حوالي 8-12 مم ؛

- مفصلات معدنية مفصلية

- جزء صغير من أنبوب ماء ملولب ، قطره 1/1-2/4 بوصات ، طوله 50-80 مم وصنبور ماء بخيط داخل نفس القطر ؛

- شرائح قضبان من التعزيز - بطول حوالي 500 مم ، وقطرها من 12 إلى 18 مم ، وشبكات حديد الزهر الجاهزة للوقود الصلب مناسبة ؛

- تكوين الاسمنت

- الطوب.

- رمل.

يرجى ملاحظة أنه من المستحسن صنع حجرة الوقود والمدخنة والغلاية ليس من معادن حديدية ، ولكن من الفولاذ المقاوم للصدأ. على الرغم من أن هذا يرتبط ببعض الصعوبات ، لأن لحامها سيتطلب أقطابًا كهربائية من نفس الفولاذ المقاوم للصدأ أو سلك خاص للحام.

أدوات المطلوبة:

- جهاز لعناصر اللحام.

- أي كارفر معدني قوي ؛

- أقطاب كهربائية.

- رافعة نقر

- معدن ملفوف للأرجل.

- حبل الاسبستوس

- مقابض الباب.

المخططات والرسومات

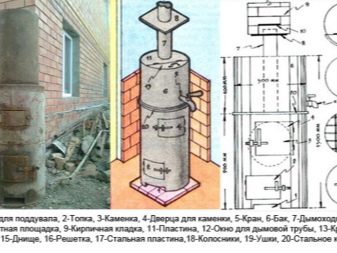

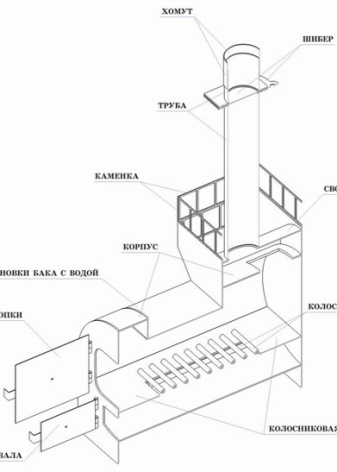

قبل البدء في العمل ، عليك أن تقرر نوع الفرن المفضل - الرأسي أو الأفقي. ثم قم بإنشاء رسم عمل مع مراعاة جميع المعلمات - أبعاد الجهاز ، وتكوين مكوناته ، وأبعاده.

إذا كانت هذه هي التجربة الأولى للتصنيع الذاتي للموقد ، فمن المنطقي أكثر الرجوع إلى الرسومات والمخططات الجاهزة لتصنيع نموذج نموذجي للجهاز ، وهذا سيساعد على تجنب الأخطاء والمزيد من التشغيل غير الصحيح للوحدة . علاوة على ذلك ، يمكن للموقد الذي تم تجميعه بشكل غير صحيح أن يهدد حياة الإنسان وصحته!

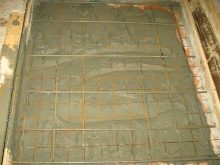

من الضروري تحضير الأساس الذي سيتم تركيب الفرن عليه:

- في المنطقة التي تم التخطيط لتركيب الجهاز فيها ، تم حفر حفرة بأبعاد 50 × 70 × 70 سم.

- الجزء السفلي من الحفرة مغطى بالحصى الناعم. يرجى ملاحظة أن سمك الطبقة يجب أن لا يقل عن 30 سم ، وبعد ذلك ، تحتاج إلى ضغط هذه الطبقة بإحكام قدر الإمكان.

- بعد ذلك ، تحتاج إلى تحضير ملاط أسمنتي بناءً على النسبة التالية من المكونات: خذ 4-5 أجزاء من الرمل لجزء واحد من الأسمنت ، وقم بتخفيفها بالماء حتى يتم الحصول على خليط متجانس كريمي. صب طبقة من الركام واتركها تصلب - تستغرق هذه العملية عادة 24 ساعة.

- من أجل إنشاء العزل المائي ، يتم وضع مواد التسقيف على طبقة أسمنت صلبة في عدة طبقات.

- يتم أخيرًا سكب طبقة من مادة التسقيف بتركيبة خرسانية: حيث يمثل جزء واحد من خليط الأسمنت جزئين من الرمل و 4-5 أجزاء من الحصى والماء. بعد ذلك ، تحتاج إلى تسوية الطبقة الناتجة.

بعد أن يجف الأساس ، يتم تجهيز منصة من الطين ، يتم وضع الطوب عليها لاحقًا بنفس الأبعاد - 0.7 متر × 0.7 متر ، ونتيجة لذلك ، يجب أن يكون ارتفاع منصة الطوب حوالي 15-20 سم. الجدران من ارتفاع درجة الحرارة في مكانها ، المصممة لموقع الفرن ، تم وضع شاشة واقية من الطوب ، والتي تم وضعها بحافة ومثبتة بتركيبة من الطين. أفضل طول لهذا الهيكل هو 120 سم ، بينما يقع الموقد على بعد 20 سم على الأقل منه.

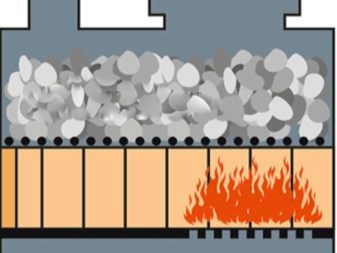

لا يهم نوع الموقد الذي سيجهز به الحمام المستقبلي - أفقيًا أو رأسيًا - على أي حال ، سيتم تجهيزه بسخان. في هذه المقالة ، لن نتطرق إلى موضوع اختيار الأحجار (نوصي باستخدام حصى الأنهار ، أو البلسات ، أو الكوارتزيت ، أو كلوريد التلك ، أو الجابروديابيس) ، كل نفس ، تعتمد السعة الحرارية على السخان. لا يمكنك ببساطة ملء الموقد بالحجارة ، لأنه في هذه الحالة لن يسخن الحمام وستستقر كل الحرارة في الأنبوب على شكل سخام.

تحتاج أولاً إلى تحديد ما إذا كان المدفأة ستتدفق أم ستفتح. في الحالة الأولى ، سيتم غسل الأحجار بواسطة غازات الاحتراق ، ويكون ضبط الوضع في هذه الحالة أمرًا بسيطًا للغاية - يكفي اختيار ووضع أحجار مختلفة على عدة مراحل حتى يتحقق التأثير المطلوب. هناك فروق دقيقة - في هذه الحالة ، يمكنك البخار فقط عند استخدام وقود خشبي عالي الجودة وإضافة البخار فقط عند استخدام الماء. في حالة وجود موقد مفتوح ، فإن هذه المتطلبات ليست كذلك ، ولكن إنشائها أكثر صعوبة في التنفيذ.

أبسط نوع من الموقد المفتوح هو صينية مثبتة على صندوق الاحتراق. مثل هذا الجهاز مناسب فقط لمنظر أفقي للموقد. ولكن هناك صعوبات - الحسابات الأولية ، وكذلك دراسة النماذج الأولية ، حيث يجب مراعاة منطقة التلامس بين الحجارة وجدران الفرن تمامًا. يتطلب نوع مختلف من السخان دقة أقل ، حيث يحدث التسخين عن طريق غازات المداخن ، ولكن مثل هذا الجهاز يصعب صنعه.

بدون خبرة مناسبة ، من الأفضل إعطاء الأفضلية للفرن الرأسي - في ذلك ، يتم تسخين السخان ووعاء الماء بالتتابع. بالنسبة للأشخاص الأكثر خبرة ، من الأفضل عمل فرن موازٍ ، حيث يتم تسخين الماء بشكل أسرع في هذه الحالة. الأصعب في التصنيع هو الموقد من نوع الجرس ، حيث يكون الموقد مفتوحًا أيضًا.

التصنيع والتركيب

يجب ألا ننسى أن التفاعل مع الموقد يرتبط ارتباطًا مباشرًا بمخاطر كل من الحروق المحتملة وخطر الحريق ، لذلك ، من أجل تجنب العواقب المحتملة ، من الضروري تطبيق قواعد معينة لتثبيت الموقد ومراعاة خصائصه. عملية. لن يكون بالضرورة مستدير الشكل - هناك خيارات أخرى. الأنواع المختلفة لها نفس الخصائص تقريبًا ، وليس من الصعب صنعها. بغض النظر عن حقيقة أن الفرن العلوي نفسه خفيف الوزن ، يجب تركيب المبادل الحراري على ارتفاع لا يقل عن 20 سم بالنسبة للأرضية. يمكن أن يكون الأساس إما من الخرسانة المسلحة أو الطوب ، أو يمكن تجميعه من كتل خرسانية.

الشرط الأساسي أيضًا هو وجود صفيحة معدنية بأبعاد 0.5 × 0.7 متر أمام صندوق الاحتراق وباب المنفاخ. يجب أن تفتح الأبواب بالتأكيد داخل غرفة الملابس أو غرفة البخار.

أصغر مسافة بين المدخنة ، وكذلك الأجزاء المعدنية المسخنة الأخرى للموقد والمدخنة والألواح الخشبية للجدران والسقف هي متر واحد.

من الأفضل ملء الخزان بالماء قبل إشعال الحمام - الرطوبة التي تدخل في وعاء معدني ساخن وجاف محفوفة بالحروق من صدمة البخار.

افحص كل التفاصيل بعناية.قبل اللحام معًا ، عند الانتهاء من التثبيت ، لا تنس التحقق من خصائصه بإطلاق تجريبي: الكفاءة ، تشغيل الملف. اذهب إلى غرفة البخار ، ابق في الداخل - استمتع بتدفئة الهواء من حولك.

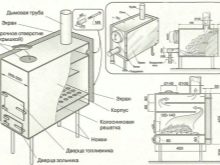

فرن أفقي

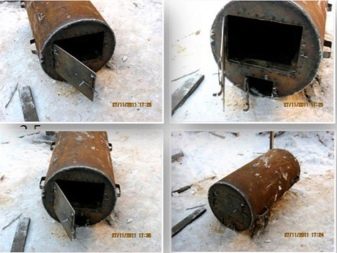

عند صنع فرن أفقي بيديك ، سيكون الإجراء كما يلي:

- يعد قطع صندوق الاحتراق بمطحنة جزءًا من أنبوب بالتنسيق المطلوب (بما يتوافق تمامًا مع الرسم التخطيطي). كقاعدة عامة ، سيكون طول هذا الأنبوب من 0.7 إلى 0.9 متر.

- تصنيع قضبان صر من الإطارات المعدنية وكذلك قضبان التسليح الموازية للهيكل والتي يجب أن تكون المسافة بينها حوالي 50 سم.

- يتم تقوية الشبكات داخل الفرن. في حالة استخدام الهياكل المعدنية الجاهزة ، يتم طيها على زوايا معدنية ملحومة من الداخل مسبقًا.

- يتم قطع فتحة من الأعلى ، والتي ستكون بمثابة مدخنة ، وحجمها من 15 إلى 20 سم ، ومن الأفضل أن تنحرف عن الجدار الخلفي بمقدار 15 سم بحيث يشارك الهواء الساخن أيضًا في التبادل الحراري ، و لا يخرج فقط في أسرع وقت ممكن.

يصر البعض على قطع ثقب مباشرة في الجدار الخلفي للأنبوب ، لكن لا ينصح بالقيام بذلك ، لأنه بسبب هذه التلاعبات ، تنخفض كفاءة الفرن لاحقًا ، ويزداد استهلاك الوقود.

والخطوة التالية هي قطع صفيحة معدنية بحجم يتوافق مع الجدار الخلفي ولحامها. إذا كان الرسم البياني يشير إلى وجود موقد ، فيجب أن تكون الورقة التي تنتمي إلى الجدار الخلفي للموقد أكبر بحيث تخلق حاوية للحجارة مع الجزء العلوي منها. يتم قطع أخدود في الجدار الأمامي ، والذي سيصبح فيما بعد مقلاة وصندوق نيران.

يتم إرفاق الواجهة باللحام ويتم تعليق الأبواب أخيرًا - وعادة ما يتم تصنيعها بشكل مستقل أو شراؤها من متجر متخصص.

هذا كل شيء - موقد الساونا جاهز. قبل الاستخدام ، يجب معالجة المعدن ضد التآكل والرواسب المحتملة ، بعد كل التلاعب ، يجب اختبار قدرات الوحدة عن طريق إجراء فرن التحكم الأول.

عمودي

تصميم فرن عمودي هو بالضبط نفس إنشاء فرن أفقي ، باستثناء بضع نقاط. السمة المميزة هي الوضع المباشر للأنبوب في الفضاء ، عندما لا يشكل الطرفان الأسطح الخلفية والأمامية ، ولكن العلوي والسفلي ، على التوالي. في مثل هذه الأفران ، يقع قسم ترتيب الأحجار مباشرة في غرفة الفرن ، ونتيجة لذلك ، سيكون تصنيع هذه الوحدة أكثر تعقيدًا إلى حد ما في التنفيذ ، ولكن الهواء الساخن سيكون أيضًا أكثر تشبعًا.

مراحل التصنيع.

- أولاً ، من الضروري قطع نافذة في الأنبوب ، والتي ستكون بمثابة أخدود منفاخ لتزويد الأكسجين بالوقود المحترق ، كما ستجمع منتج تسوس الوقود - الرماد. تحرك 40 مم بعيدًا عن الحافة السفلية للأنبوب وقم بقطع أخدود متوازي السطوح بمطحنة أو منشار ، والذي سيكون حجمه لاحقًا 80 × 240 مم تقريبًا.

- في نفس المحور ، تحتاج إلى قطع أخدود آخر لتخزين الوقود فيه - الابتعاد عن الحافة العلوية لفتحة النفخ من 180 إلى 200 مم. يجب أن يتم إجراء القطع بعناية فائقة وبعناية قدر الإمكان ، لأن هذه الأجزاء المقطوعة ستعمل لاحقًا كباب صندوق الاحتراق والمنفاخ.

- يوجد فوق مستوى صندوق الاحتراق صينية لتخزين الأحجار. قم بالقياس من الحافة الأمامية لصندوق الاحتراق من 120 إلى 180 ملم ، وقم بقطع أخدود على شكل دائرة يبلغ قطرها حوالي 350 ملم. لاحظ أنه يجب إزاحة هذا الأخدود بمقدار 90 درجة بالنسبة لمحيط الأنبوب.

- يتم قطع الأنبوب التالي بطول يعادل القطر الخارجي للأنبوب الأكبر. بعد ذلك ، تحتاج إلى قطع الجزء القمي بمقدار ثلاثة أرباع لمنح المادة شكل مغرفة.

- يتم لحام الجدار الفارغ في الجزء الخلفي بأخدود ، إلى الجزء الأمامي ، يتم توصيل قابس بباب متحرك على شكل نصف دائرة ، والذي سيتم استخدامه لاحقًا كحاوية للأحجار وإضافة سائل إلى الحجارة أثناء حمام البخار.

- يتم إدخال هذا القطع في الأنبوب الأساسي بحيث تكون المسافة البادئة الخارجية له من 20 إلى 30 مم مع وجود مساحة خالية حوله. بعد ذلك ، يتم حفر الثقب بعناية حول المحيط. إذا لزم الأمر ، يتم تثبيته من الداخل بمساعدة قضبان التسليح.

- يتم قطع قرص دائري من صفيحة معدنية تساوي قطر الأنبوب الرئيسي من حيث القطر الداخلي. يتم قطع مستطيل في وسط القرص - في الحجم يجب أن يستوعب بسهولة شبكات الحديد الزهر. إذا لم تكن موجودة ، يتم لحام قضبان التسليح في الأسفل ، والتي تشكل شبكة من الشبكات.

- بقاعدة خزان الوقود ، استخدم آلة لحام لتوصيل أنبوب القاعدة 20 سم فوق المنفاخ.

- اقطع قاعدة المنفاخ من لوح فولاذي. من الأسفل يوضع الفرن على أرجل صغيرة.

- الخطوة التالية هي عمل وعاء للمياه ، بينما يجب أن تمر المدخنة من خلاله. يتم استخدام الأنبوب الرئيسي كجدران جانبية ، ويكون الجزء السفلي في نفس الوقت هو القوس العلوي لصندوق الاحتراق.

- يتم قطع الجزء السفلي من صفيحة فولاذية وفقًا لقطر الجزء الداخلي من الأنبوب ، ثم يتم قطع فتحة على شكل دائرة بقطر 30 إلى 50 مم ، والتي ستصبح فيما بعد مدخنة.

- يتم إدخال جزء من المدخنة في نفس الفتحة بحيث يمتد إلى ما بعد الحواف بمقدار 100-120 مم.

- يتم إدخال الجزء السفلي من خزان المياه في المدخنة ويتم لحامه فوق الحاوية الحجرية مباشرةً. يجب أن يكون أنبوب الدخان على جانب الموقع على شكل مغرفة.

- يتم تخمير وعاء للمياه حول المحيط بأكمله ، ويتم عمل فتحة من الأسفل ، يتم إدخال صنبور فيها.

- المفصلات ملحومة لتثبيت أبواب بالجسم. تحقق من عدم وجود تسرب عن طريق ملء الخزان بالماء. بعد ذلك ، تحتاج إلى تنفيذ فرن الاختبار الأول.

تلميحات مفيدة

لجعل الموقد ليس عمليًا فحسب ، بل يرضي العين أيضًا ، يمكنك دهانه بطلاء مقاوم للحرارة - فالطلاء المقاوم للحرارة لن يمنحه اللون المطلوب فحسب ، بل سيساعد أيضًا في حماية المعدن من التآكل.

يمكنك أيضًا تغطيتها بالطوب ، والذي لا يحتوي فقط على وظيفة زخرفية ، ولكنه يوفر أيضًا من الأشعة تحت الحمراء المفرطة ، التي يحملها المعدن الساخن. هذا النوع من الأشعة لا يرتفع بل يحرق.

كيف تلحم الموقد من الأنبوب بيديك ، انظر الفيديو أدناه.

تم إرسال التعليق بنجاح.